Projektfläche: 41.025 m² Anzahl der Palettenstellplätze: 13.752, Anzahl der Behälterstellplätze: 109.250 Das ungarische AS/RS ist ein regionales Benchmark-Projekt für die wachsenden Logistikanforderungen in Mittel- und Osteuropa. Es dient als großangelegtes, vollautomatisiertes Lagerzentrum. Wayzim lieferte eine kundenspezifische Lösung mit Shuttle-AS/RS, mehrstöckigem Stapelkran-AS/RS und hochdichtem Kleinteilelager, um Herausforderungen wie präzise Lagerung, häufige Ein-/Auslagerungen und begrenzten Platz zu bewältigen. Die Lösung gewährleistet stabilen Betrieb und hohe Flächenausnutzung.

Anzahl der Behälterstellplätze

Ein- und Auslagerungseffizienz

Anzahl der Palettenstellplätze

Ein- und Auslagerungseffizienz

Stapelkran-AS/RS-Stellplätze

Ein- und Auslagerungseffizienz

Große Unterschiede in Produktspezifikationen führen zu niedriger Effizienz bei manueller Sortierung und langen Reaktionszeiten bei Bestellungen.

In diesem Zolllager werden wertvolle Güter manuell verwaltet, was zu hohen Fehlerquoten führt und den Bedarf an visualisierter Datennachverfolgung erhöht.

Bestehende Einrichtungen und manuelle Prozesse fehlen elastische Erweiterungsmöglichkeiten, wodurch hohe Spitzenaufträge schwer zu bewältigen sind.

Waren werden hauptsächlich auf Boden oder traditionellen Regalen gelagert, was zu lockerem Layout und niedriger Lagerdichte führt.

Inventur ist arbeits- und zeitintensiv; Umlagerungszählungen dauern oft mehrere Tage und beeinträchtigen den Betrieb.

E-Commerce-Kunden benötigen Paketverfolgung in Echtzeit, das aktuelle System unterstützt jedoch weder Transitwiegen, Barcode-Erkennung noch aktuelle Statusmeldungen.

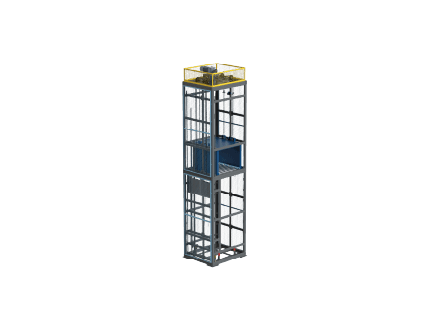

Um die vielfältigen Lageranforderungen des Kunden präzise zu erfüllen, entwickelte Wayzim eine maßgeschneiderte AS/RS-Lösung auf Basis einer individuell erstellten 3D-Simulation. Das System umfasst folgende Komponenten:

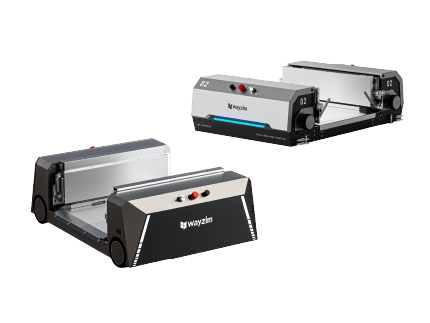

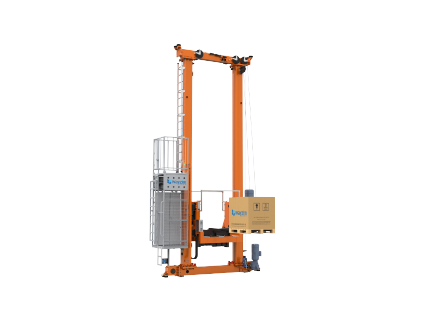

Das Vierwege-Shuttle-AS/RS integriert Pop-up-AMRs, Vertikalförderer und Vierwege-Shuttles für einen Hochgeschwindigkeits-Palettentransfer, wodurch die Lagerdichte sowie die Ein- und Auslagerungseffizienz deutlich verbessert werden. Das mehrstöckige Stapelkran-Hochregallager-AS/RS ermöglicht auf der ersten Ebene einen vollautomatisierten Ein- und Auslagerungsbetrieb und integriert auf der zweiten Ebene Funktionen zum Entpalettieren und Sortieren. Dies erhöht die Raumnutzung und die Flexibilität bei der Auftragsbearbeitung. Das Behälter-Shuttle-AS/RS nutzt Schwenkradsortierung und Behälter-Shuttles für die effiziente Verarbeitung von Kleinteilsendungen. Manuelle Kommissionier- und Verpackungsstationen sind nahtlos in das automatisierte Fördersystem eingebunden, wobei der Workflow auf der ersten Ebene durch Palettierung und Versand abgeschlossen wird.

Diese Lösung unterstützt die Handhabung aller Warentypen mit individuellen Lagerstrategien, ermöglicht vollständige Datenvisualisierung und einen 24/7-Automatisierungsbetrieb. Sie reduziert Betriebskosten bei gleichzeitiger Verdoppelung der Betriebseffizienz, ermöglicht eine End-to-End-Paketverfolgung mit Echtzeit-Synchronisation und bietet flexible Kapazitäten zur Bewältigung von Spitzenlasten sowie für zukünftige Erweiterungen.

Paletten-Vierwege-Shuttle × 26, Vertikales Hin- und Herförderband × 4, Pop-up-AMR × 16, Automatisierte Förderstrecken

Stapelkran × 6, Hochverdichtete Regale, Stahl-Arbeitsbühnenkonstruktionen, Automatisierte Förderstrecken, Vertikalspiral-Förderer, Folienwickler, und Entstapler/Stapler

Behälter-Vierwege-Shuttle × 100, Vertikalspiral-Förderer, Förderstreckensysteme für die Warenkommissionierung, Schwenkradsortiersysteme, und Förderstreckensysteme für die Warenverpackung

Warehouse Management System (WMS) and Warehouse Control System (WCS)

Für unterschiedliche Ladeeinheiten wie Großsendungen, gemischte Paletten und Kleinteile werden Paletten-Vierwege-Shuttles, Doppeltiefen-Stapelkrane und Behälter-Shuttles konfiguriert. Dies ermöglicht den flexiblen Wechsel der Ein- und Auslagerungsmodi und eine dynamische Anpassung an komplexe Szenarien wie zentralisierte Wareneingänge/Ausgänge sowie Mischbetrieb. Das System erfasst synchron Informationen zu Abmessungen, Gewicht, Barcode und Zeit der Güter, um eine vollständige Prozessrückverfolgbarkeit zu erreichen und so die Materialflusseffizienz und Systemflexibilität erheblich zu steigern.

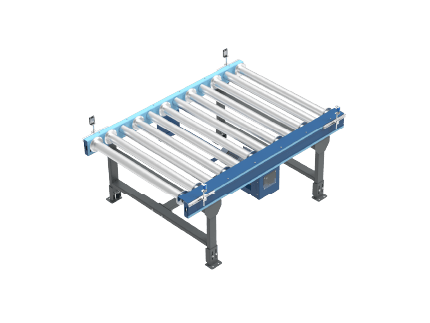

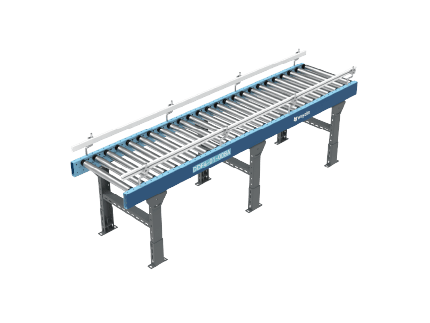

Rollenförderer mit großer Auflagefläche kommen zum Einsatz, um Ladungseinheiten wie Kartons und Paletten effektiv zu schützen und Handling-Schäden zu vermeiden. Dieses Design gewährleistet die Materialsicherheit, reduziert den Geräteverschleiß deutlich, verlängert die Lebensdauer der zentralen Logistikgeräte und spart Wartungs- und Ersatzkosten.

Durch die Integration von WMS (Warehouse Management System) und WCS (Warehouse Control System) wird der gesamte Prozess – von der Annahme über Einlagerung, Kommissionierung und Auslagerung bis zur Inventur – automatisiert. Das System überwacht Lagerbestände und Auftragsdynamiken in Echtzeit, optimiert die Lagerstruktur und die Auftragssteuerung und verbessert so die Reaktionsgeschwindigkeit der Lieferkette sowie die Gesamtbetriebseffizienz.