客户作为国内汽车行业的领军者,其研发总院的零部件仓储管理效率,直接关系到新车型的研发进度与实验验证的连续性。传统仓储模式存在的空间利用率低、人工作业误差高、响应速度慢等痛点,无法满足现代汽车研发高频次、多品类、小批次的物料需求。

中科微至科技股份有限公司作为领先的智能物流装备及系统集成商,凭借其深厚的自主研发能力与丰富的行业经验,为客户量身打造了一座集“高密度存储、高效率作业、高智能调度”于一体的自动化立体仓库。该项目不仅是中科微至在高端制造业的又一标杆力作,更是其“软硬一体”综合实力的集中体现,为汽车研发领域的仓储智能化升级提供了可复制的成功范式。

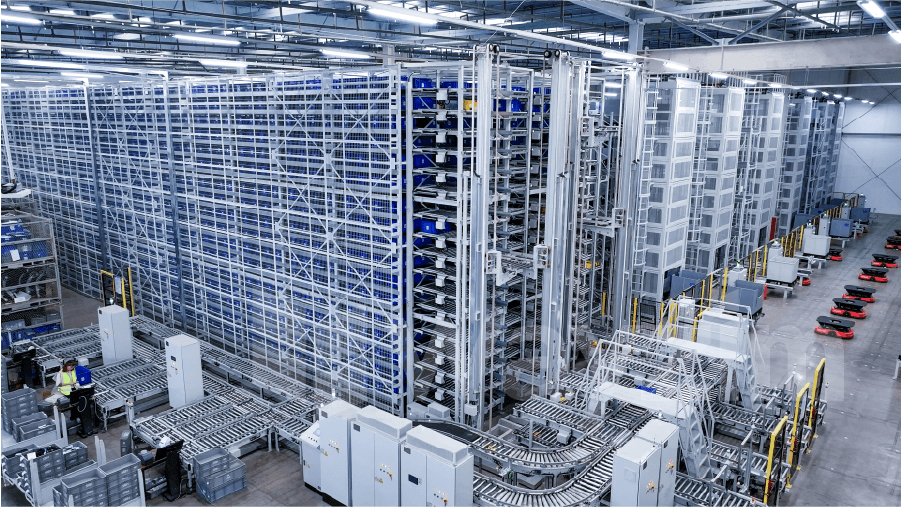

本项目占地面积约4,300平方米。中科微至围绕客户在空间利用、作业效率、管理精准度等方面的核心需求,提供了覆盖“托盘+料箱”双维度的智能仓储体系。

系统集成了箱式自动化存取系统、托盘自动化存取系统、输送系统、AMR系统及智能拣选系统,实现从物料入库、智能存储、精准拣选到高效出库的全流程自动化与数字化管理,构建柔性高效的智能仓储中枢。

针对客户小件与大件货物并存的管理需求,中科微至构建了箱式立库与托盘立库两大系统:

系统搭载高速两向穿梭车(速度可达5 m/s),实现货箱的高密度、高速搬运。AMR负责入库前端对接,自动将货箱送至入库口,经输送线入库;出库环节中,系统根据任务调度,自动将指定货箱送达拣选工位,作业完成后自动归位,实现“无人化”闭环操作。

托盘四向穿梭车采用X/Y独立双轮系设计,可在狭窄通道灵活转向运行,配合顶升机构与提升机实现多层作业。系统利用立体货架结构设计,最大化提升仓库垂直空间利用率,显著提高单元面积存储密度。

作为地面作业核心枢纽,AMR实现仓储全流程的物料流转衔接,自动完成不同区域间的搬运与交付。拣选人员无需移动,即可在固定工位完成操作,显著缩短作业路径,提高拣选效率。

空间利用率提升超50%

采用箱式库17层、托盘库5层的立体货架设计,将原有平面仓储模式升级为立体高密度存储,在同等占地面积下,有效存储容量实现倍增;

“货到人”拣选模式革新

拣选人员只需在符合人机工程学设计的固定工位等待,系统会自动将所需料箱或托盘精准送达。这不仅将拣选效率提升了数倍,极大降低了劳动强度,更将人力资源聚焦于核验、异常处理等更高价值的环节,实现了人机协作的最优配置;

数字化运营精准高效

借助中科微至自主研发的WMS、WCS*系统,实时可视化管理库存与任务调度,实现智能分配与高效执行,减少人工干预,提升整体运营透明度与响应速度;

* WMS:仓库管理系统,WCS:仓库控制系统

安全合规与人性化深度融合

项目首创 “嵌入式消防应急通道”, 通过在四向穿梭车立体货架系统中,专门规划并物理预留一层无障碍通道,确保消防栓周边区域在紧急情况下可被快速、安全地触及。

总 结

中科微至通过前瞻性的系统规划、先进的装备技术、智慧的软件平台,成功解决了高端制造业的仓储痛点,实现了显著的经济与管理效益。该案例充分证明了中科微至具备为世界级高端客户提供顶层设计、系统集成与持续服务的综合能力,是其在我国从“制造大国”迈向“制造强国”进程中,作为智慧物流基石担当者的有力体现。